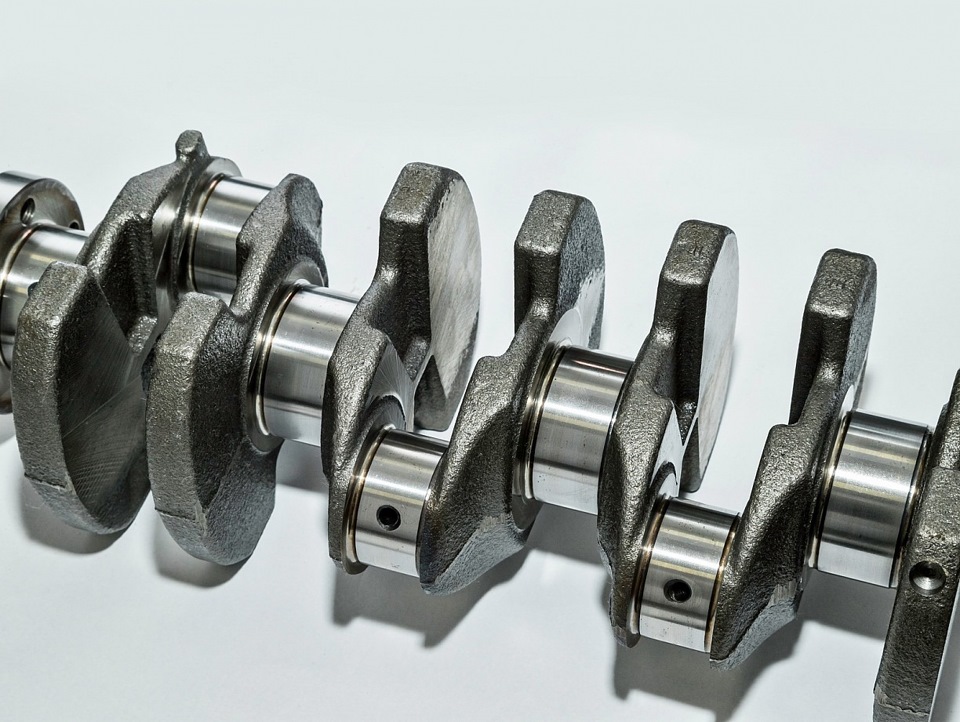

Коленвал — одна из ключевых деталей двигателя автомобиля, отвечающая за преобразование вертикальных движений поршней во вращательное движение. ВАЗ, как и многие другие автопроизводители, изготавливает коленвалы из высокопрочной стали. Все детали коленвала проходят сложный процесс обработки и термообработки для обеспечения высокой прочности и долговечности.

В следующих разделах статьи мы рассмотрим подробнее процесс изготовления коленвала ВАЗ, его основные характеристики и требования к качеству. Также мы расскажем о различных типах коленвалов и их применении в разных моделях автомобилей ВАЗ. Узнаем, какие проблемы могут возникнуть с коленвалом и как их можно предотвратить или устранить. В конце статьи предоставим полезные советы по эксплуатации и уходу за коленвалом ВАЗ, чтобы он служил вам долго и безотказно.

Из чего сделан коленвал ВАЗ

Коленвал – это одна из ключевых деталей двигателя автомобиля. Он отвечает за преобразование вертикального движения поршней во вращательное движение, которое передается на приводные системы автомобиля. Коленвалы ВАЗ, используемые в российских автомобилях, изготавливаются из специальных высокопрочных сталей.

Основным материалом для производства коленвалов ВАЗ является сталь марки ШХ15. Эта сталь имеет высокую прочность и твердость, что позволяет коленвалу выдерживать значительные нагрузки и эксплуатационные условия. Также она обладает достаточной пластичностью для обеспечения гибкости коленчатого вала и поглощения вибраций.

Коленвал ВАЗ изготавливается методом горячей объемной штамповки. Этот процесс позволяет получить деталь с высокой точностью формы и размеров. После штамповки коленвал проходит термическую обработку, которая заключается в нагреве и последующем охлаждении в специальных условиях. Это позволяет улучшить структуру стали и увеличить ее прочностные характеристики.

Окончательная обработка коленвала ВАЗ включает шлифовку поверхности и балансировку. Шлифовка проводится для достижения высокой точности размеров и гладкости поверхности, что обеспечивает надежную работу коленвала в двигателе. Балансировка позволяет устранить неравномерное распределение массы и вибрации, что способствует плавному и ровному вращению коленчатого вала.

Производство Коленвала)

Стальные сплавы

Стальные сплавы являются одними из самых распространенных и важных материалов в промышленности. Они широко используются в автомобильной, строительной, энергетической и других отраслях. Стальные сплавы обладают высокой прочностью, устойчивостью к коррозии и другими полезными свойствами, что делает их идеальным выбором для различных приложений.

Что такое стальные сплавы?

Стальные сплавы представляют собой материалы, состоящие из железа и других элементов, таких как углерод, марганец, хром, никель и т. д. Добавление этих элементов позволяет улучшить свойства стали и придать ей нужные характеристики. Например, добавление углерода повышает прочность стали, а добавление хрома делает ее более устойчивой к коррозии.

Как создаются стальные сплавы?

Создание стальных сплавов включает несколько этапов. Вначале изготавливают чугун, который затем превращается в сталь. Чугун производится путем плавления железной руды вместе с добавлением угля или кокса. Затем полученный чугун подвергается процессу конвертирования, в результате которого избавляются от излишков углерода и других примесей. После этого чугун превращается в сталь, путем добавления нужных сплавов и регулирования содержания углерода и других элементов.

Преимущества стальных сплавов

- Прочность: Стальные сплавы обладают высокой прочностью, что делает их идеальным выбором для использования в конструкциях, где требуется выдерживать большие нагрузки.

- Устойчивость к коррозии: Добавление специальных элементов, таких как хром и никель, позволяет стальным сплавам быть устойчивыми к коррозии, что делает их долговечными и подходящими для использования в условиях с высокой влажностью или агрессивной средой.

- Многофункциональность: Стальные сплавы могут быть спроектированы с различными свойствами в зависимости от потребностей конкретного приложения. Они могут быть жесткими и прочными или гибкими и упругими, в зависимости от содержания различных сплавов.

Стальные сплавы являются важными материалами для промышленности. Они обладают высокой прочностью, устойчивостью к коррозии и другими полезными свойствами. Создание стальных сплавов включает несколько этапов, начиная с производства чугуна и заканчивая добавлением нужных сплавов для получения стали. Эти материалы могут быть спроектированы с различными свойствами в зависимости от требований конкретных приложений.

Термическая обработка

Термическая обработка является одним из важных этапов производства коленвалов для автомобилей ВАЗ. Она позволяет придать коленвалу необходимые механические свойства и улучшить его прочность и долговечность.

Термическая обработка включает в себя несколько стадий, каждая из которых выполняется с определенными параметрами:

Нагрев

Первым этапом термической обработки является нагрев коленвала. Он происходит в специальных печах, где коленвал подвергается нагреву до определенной температуры. Это позволяет сделать металл более пластичным и улучшить его обрабатываемость.

Закалка

После нагрева коленвал проходит закалку, которая заключается в его быстром охлаждении. Это приводит к образованию структуры металла с высокой твердостью и прочностью. Закалка производится погружением коленвала в специальный раствор или его охлаждением в воде или масле.

Отпуск

После закалки коленвал проходит этап отпуска, который направлен на снижение внутренних напряжений в металле. Во время отпуска коленвал нагревают до определенной температуры и держат при этой температуре в течение определенного времени. Это позволяет снизить твердость металла и уменьшить его хрупкость, при этом сохраняя достаточную прочность и упругость.

Таким образом, термическая обработка является важным этапом производства коленвалов ВАЗ. Она позволяет придать металлу необходимые свойства, обеспечивая высокую прочность и долговечность коленвала, что является важным для его надежной работы в двигателе автомобиля.

Графитовое покрытие

Графитовое покрытие – это особый вид покрытия, который используется на поверхностях различных деталей, в том числе на коленвалах ВАЗ. Графитовое покрытие обладает рядом преимуществ, которые делают его очень популярным в автомобильной промышленности.

Преимущества графитового покрытия

- Снижение трения: графитовое покрытие обладает отличными смазывающими свойствами, что позволяет снизить трение между деталями. Это особенно важно для коленвала, так как он подвергается большому механическому нагружению и трению во время работы двигателя.

- Увеличение износостойкости: благодаря графитовому покрытию, поверхность коленвала становится более прочной и устойчивой к износу. Это повышает срок службы детали и улучшает ее работоспособность.

- Повышение эффективности двигателя: графитовое покрытие способствует снижению потерь энергии, связанных с трением и износом. Это позволяет двигателю работать более эффективно, что в свою очередь улучшает его экономичность и производительность.

Процесс нанесения графитового покрытия

Графитовое покрытие наносится на поверхность коленвала с использованием специальных технологий. Процесс включает в себя несколько этапов:

- Подготовка поверхности: перед нанесением графитового покрытия поверхность коленвала должна быть тщательно очищена от загрязнений и обработана специальными растворами для улучшения адгезии.

- Нанесение графитового слоя: графитовое покрытие наносится на поверхность коленвала с использованием специальных аппаратов или методом плазменного напыления. Толщина слоя может варьироваться в зависимости от требований и условий эксплуатации.

- Отделка и контроль качества: после нанесения графитового слоя, поверхность коленвала подвергается отделке и контролю качества. Это включает в себя проверку толщины слоя, его равномерность и отсутствие дефектов.

Графитовое покрытие является важным элементом в производстве коленвалов ВАЗ. Оно обеспечивает повышенную износостойкость и снижает трение, что улучшает работу двигателя и повышает его надежность. Благодаря графитовому покрытию, коленвалы ВАЗ имеют долгий срок службы и обладают хорошей работоспособностью.

Балансировка и контроль качества

Балансировка является важным этапом производства коленвала ВАЗ. Она позволяет устранить неравномерное распределение массы вокруг оси вращения коленчатого вала, что позволяет снизить вибрацию и шум при работе двигателя.

Процесс балансировки начинается с измерения массы каждого отдельного элемента коленвала, включая шейки и губки. Затем проводится расчет распределения массы и определение точек, в которых необходимо добавить или удалить материал для достижения балансировки.

Контроль качества коленвала включает несколько этапов.

Во-первых, проводится визуальный осмотр для выявления поверхностных дефектов, таких как царапины или трещины. Затем коленвал подвергается контролю геометрических параметров, таких как длина, диаметр и форма шейки, а также радиусы и углы переходов. Используются специальные измерительные инструменты, такие как микрометры, штангенциркули и шаблоны для проверки формы и размеров.

Также проводится контроль твердости поверхности коленчатого вала, так как это важный показатель его прочности и износостойкости. Для этого используется твердомер, который позволяет определить твердость материала путем измерения глубины следа, оставленного твердомером на поверхности коленвала.

Важным этапом контроля качества является балансировка коленвала после его сборки. На этом этапе проверяется, насколько успешно была выполнена балансировка отдельных элементов коленвала и достигнута оптимальная балансировка в целом. Для этого коленвал устанавливается в специальное оборудование, которое позволяет измерить его вибрацию и неравномерность.

Балансировка и контроль качества являются важными шагами в производстве коленвала ВАЗ, которые позволяют обеспечить его надежность, долговечность и плавную работу двигателя.

Прецизионное изготовление

Прецизионное изготовление – это процесс создания деталей с высокой степенью точности и малыми допусками по размерам и форме. Оно включает в себя использование специальных методов и технологий для достижения высокой точности и качества изготовления.

Прецизионное изготовление является неотъемлемой частью процесса производства коленвала для автомобилей ВАЗ. Коленвал – это ключевая деталь двигателя, которая преобразует линейное движение поршней во вращательное движение коленчатого вала. Изготовление коленвала требует высокой точности, чтобы обеспечить его надежную работу и долгий срок службы.

Методы прецизионного изготовления

Прецизионное изготовление коленвала включает в себя несколько методов и технологий:

- Токарная обработка: Основной метод изготовления коленвала, который включает использование токарного станка с числовым программным управлением (ЧПУ). Токарная обработка позволяет достичь высокой точности и повторяемости размеров и формы детали.

- Шлифование: Применяется для достижения еще большей точности и гладкости поверхности коленвала. Шлифование позволяет устранить неровности и повреждения поверхности, что важно для обеспечения надежной работы двигателя.

- Закалка и отжиг: Процессы термической обработки, которые применяются для улучшения механических свойств коленвала. Закалка повышает твердость и прочность детали, а отжиг позволяет снять внутренние напряжения, возникающие в результате термической обработки.

Значение прецизионного изготовления

Прецизионное изготовление коленвала имеет решающее значение для его надежности и эффективности. Даже небольшие отклонения в размерах или форме могут привести к несоответствию детали с требованиями и повреждению двигателя. Поэтому применение прецизионных методов и технологий является обязательным для достижения высокой точности и качества изготовления коленвала.

Прецизионное изготовление также позволяет улучшить работу двигателя, так как точно изготовленный коленвал обеспечивает плавное вращение и минимум трения. Это приводит к повышению эффективности двигателя, снижению износа и увеличению его срока службы.

Поверхностная обработка

Поверхностная обработка является одним из важных этапов производства коленвалов для автомобилей ВАЗ. Она не только придает коленвалу гладкую и ровную поверхность, но и улучшает его механические свойства, повышает его прочность и износостойкость.

Шлифовка

Шлифовка — это процесс обработки поверхности коленвала с помощью абразивного инструмента. Она выполняется на специальных шлифовальных станках, которые оснащены алмазными или карбидными кругами. Шлифовка позволяет удалить неровности и дефекты поверхности коленвала, создавая идеально гладкую поверхность.

Шлифовка проводится в несколько этапов. Сначала выполняется грубая шлифовка, которая удаляет большие неровности и выравнивает поверхность. Затем следует тонкая шлифовка, которая доводит поверхность до требуемой гладкости и ровности.

Термообработка

Термообработка — это процесс нагрева и охлаждения коленвала с целью изменения его структуры и свойств. Во время термообработки коленвал подвергается высоким температурам и затем быстрому охлаждению. Это позволяет достичь нужной твердости, прочности и износостойкости коленвала.

Термообработка проводится в специальных печах, которые контролируют температуру и время нагрева и охлаждения. После термообработки коленвал проходит испытания на прочность и износостойкость, чтобы удостовериться в его качестве.

Покрытие

Покрытие — это последний этап поверхностной обработки коленвала. Оно выполняется с помощью нанесения специального защитного покрытия на поверхность коленвала. Покрытие может быть выполнено с использованием различных материалов, таких как хром, никель или керамическое покрытие.

Покрытие придает коленвалу дополнительную защиту от коррозии, износа и трения. Оно также может улучшить его эстетический вид. Покрытие наносится на поверхность коленвала с помощью специальных методов, таких как электролитическое осаждение или плазменное напыление.

Таким образом, поверхностная обработка является неотъемлемой частью производства коленвалов для автомобилей ВАЗ. Она позволяет создать качественные и надежные коленвалы, которые способны выдерживать высокие нагрузки и работать долгое время без поломок.